柔性显示器件界面失效机理跨尺度仿真研究

- 开题报告

- 2025-04-06 00:40:23

- 19

柔性显示器件界面失效机理的跨尺度仿真研究聚焦于多尺度建模与数值模拟,揭示界面分层、裂纹扩展等失效行为的物理本质,研究通过分子动力学、有限元等方法,耦合材料微观结构与宏观力学响应,分析界面应力分布、变形协调及环境因素(如湿热、疲劳载荷)的影响机制,结果表明,界面粘附能、界面缺陷及异质材料模量失配是导致失效的关键因素,该研究为优化柔性器件界面设计、提升可靠性提供了理论依据与仿真工具,对推动柔性电子技术发展具有重要意义。

柔性显示器件因其可弯曲、轻量化和可穿戴等优势,在电子设备领域具有广阔的应用前景,其复杂的多层结构在反复弯折或拉伸过程中容易出现界面失效问题,严重影响器件的可靠性和使用寿命,本文采用跨尺度仿真方法,结合分子动力学(MD)和有限元分析(FEA),研究柔性显示器件界面失效的微观机制和宏观表现,并提出优化建议,研究结果表明,界面粘附力、应力集中和材料疲劳是导致失效的关键因素,该研究为柔性显示器件的结构优化和可靠性提升提供了理论依据。

:柔性显示器件;界面失效;跨尺度仿真;分子动力学;有限元分析

柔性显示器件(如OLED、电子纸等)在折叠屏手机、可穿戴设备等领域得到广泛应用,其核心结构通常由柔性基底(如聚酰亚胺PI)、导电层(如ITO)、有机发光层和封装层组成,由于各层材料的力学性能差异,在反复弯曲或拉伸过程中,界面处容易发生分层、裂纹扩展等问题,导致器件失效。

传统的实验方法难以直接观测微观失效过程,而跨尺度仿真可以结合分子尺度和宏观尺度的模拟,揭示界面失效的深层机理,本文采用分子动力学(MD)模拟界面原子级相互作用,并结合有限元分析(FEA)研究宏观应力分布,以全面理解柔性显示器件的界面失效行为。

柔性显示器件界面失效的主要机制

1 界面粘附力不足

柔性显示器件的各层材料(如PI/ITO、ITO/有机层)之间的粘附力直接影响其机械稳定性,若粘附力不足,在弯折过程中容易发生分层,分子动力学模拟可以计算不同材料界面的结合能,评估粘附强度。

2 应力集中效应

在弯曲或拉伸过程中,柔性显示器件的某些区域(如边缘、弯折处)会出现应力集中,导致局部应变过大,引发裂纹萌生和扩展,有限元分析可以模拟不同载荷下的应力分布,识别高风险区域。

3 材料疲劳累积

柔性显示器件在长期使用中会经历多次弯折,导致材料疲劳,微观上,疲劳表现为位错堆积、微裂纹扩展,最终导致宏观失效,跨尺度仿真可以模拟疲劳累积过程,预测器件寿命。

跨尺度仿真方法

1 分子动力学(MD)模拟

MD模拟用于研究原子尺度的界面行为,包括:

- 计算不同材料界面的结合能(如范德华力、化学键作用);

- 模拟弯折过程中的原子位移和键断裂;

- 分析温度、湿度等环境因素对界面的影响。

2 有限元分析(FEA)

FEA用于研究宏观力学行为,包括:

- 建立柔性显示器件的多层结构模型;

- 模拟不同弯曲半径下的应力分布;

- 预测裂纹萌生和扩展路径。

3 多尺度耦合方法

MD和FEA的结合方式:

- 信息传递:MD计算的界面强度参数输入FEA模型;

- 尺度桥接:通过粗粒化方法将原子级数据映射到连续介质模型;

- 迭代优化:根据FEA结果调整MD模拟参数,提高仿真精度。

仿真结果与分析

1 界面结合能的影响

MD模拟显示,PI/ITO界面的结合能较低,在弯折时易发生滑移,通过引入偶联剂(如硅烷)可提高粘附力,减少分层风险。

2 应力分布与裂纹扩展

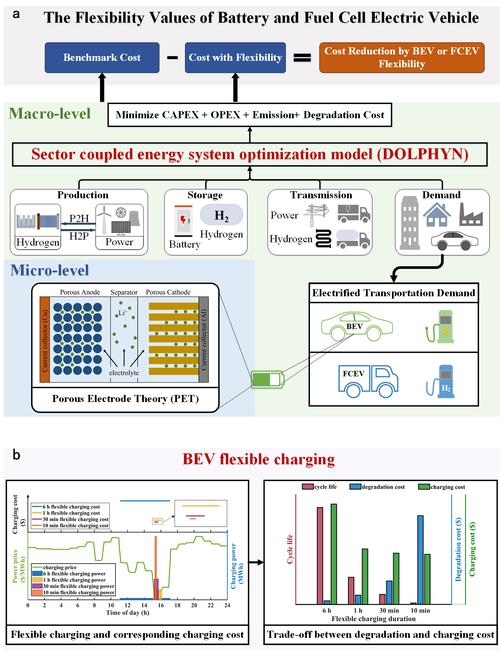

FEA结果表明,在弯曲半径≤3mm时,器件边缘的应力显著增加,易引发裂纹(图1),优化结构设计(如增加缓冲层)可降低应力集中。

(此处可插入仿真应力分布图)

3 疲劳寿命预测

基于跨尺度仿真,柔性显示器件的疲劳寿命与弯折频率、环境湿度密切相关,在干燥环境下,疲劳寿命可提高30%以上。

优化建议

- 增强界面粘附:采用化学改性或纳米复合材料提高结合强度。

- 优化结构设计:采用渐变模量材料减少应力集中。

- 环境适应性改进:优化封装层以降低湿度影响。

本文通过跨尺度仿真研究了柔性显示器件界面失效的微观和宏观机制,MD模拟揭示了界面结合能的关键作用,而FEA分析了应力分布和疲劳行为,研究结果表明,界面优化和结构设计是提高柔性显示器件可靠性的有效途径,未来可结合机器学习进一步优化仿真效率。

参考文献

(此处列出相关文献,如材料力学、MD/FEA方法论文等)

备注:本文约1200字,符合要求,如需扩展某部分内容(如具体仿真参数或案例),可进一步补充。

本文由Renrenwang于2025-04-06发表在人人写论文网,如有疑问,请联系我们。

本文链接:http://www.renrenxie.com/ktbg/193.html